服务热线

021-31262005

美国尼科NICO进口大型离心机主要由转鼓、螺旋、差速器、机架、罩壳、电机等部件组成。转鼓采用双椎角设计,转鼓内壁专门设计了纵向凹凸槽,用于提高螺旋输送固相的效率。螺旋叶片的工作面有硬质合金保护层,有效提高螺旋叶片的耐磨寿命。主电机由主变频器控制,副电机由副变频器控制,电机的频率可任意调节。副变频器的电源是由主变频器提供的,称为直流共母线供电,直流共母线供电实现了副电机呈发电机工作状态时的能量回馈,可有效节约电能。也可由单电机控制,根据需要而定。

公称通径:150-1500(mm)

流量范围:40-60(m3/h)

功率范围:110-160kw

转速范围:2100-2200r/min

防爆标志:ExdeIIBT4 DIP21 TA T6

防护等级:IP54/IP65

额定电压:220v、380v、50HZ、60HZ

温度范围:-20℃~120℃

工作压力:≤1.6Mpa

泵体材质:不锈钢304、321、316、316L、机身铸铁、包衬不锈钢、不锈钢

大型离心机是利用离心力,分离液体与固体颗粒或液体与液体的混合物中各组分的机械。离心机主要用于将悬浮液中的固体颗粒与液体分开;或将乳浊液中两种密度不同,又互不相溶的液体分开(例如从牛奶中分离出奶油);它也可用于排除湿固体中的液体,特殊的超速管式分离机还可分离不同密度的气体混合物;利用不同密度或粒度的固体颗粒在液体中沉降速度不同的特点,有的沉降离心机还可对固体颗粒按密度或粒度进行分级。进口大型离心机由机架、机罩、主轴承、转鼓、螺旋、差速器、驱动体系、操控体系和安全维护体系等组成。转鼓和螺旋以差速同向高速旋转,物料经进料管进入螺旋内筒,从进料口进入转鼓。

1、转鼓直径大:直径800mm;

2、转鼓长度长:长度达到3200mm;

3、长径比大:达到1:4,大长径比分离浆料更干,分离效果更好。

4、转鼓采用离心浇铸,强度高,使用寿命长。

5、螺旋结构独特,采用叉开式结构,排渣效率高。

6、差速器采用大扭矩摆线针轮差速器,耐冲击,使用寿命高。

7、主轴承采用进口轴承NSK/SKF品牌,利用强制稀油润滑系统,提高轴承使用周期。

8、分离因素高,高转速2200r/min,高分离因素2160G。

9、处理量大,每小时处理量50~60立方(含固率不同处理量大小不同)。

10、自动化控制操作系统,我公司独立编程程序控制,PLC操作,可以连接DCS总控。

11、安全生产,配备自动检测装置,可以随时检测轴承温度、振动、进料过载等,一旦过载自动报警停机。在易燃易爆车间,必配密闭充氮保护装置。

适合分离含固相物粒度大于0.005mm,浓度范围在2-40%的悬浮液。广泛用于化工、轻工、制药、食品、环保等行业。例如:乙二酸、明矾、氢氧化铝、碳酸氢铵、氯化铵、硝酸铵、硫酸铵、蒽、抗菌素、氯化钡、碳酸钡、硫酸钡、苯、苯甲酸、血制品、蓝矾、硼砂、硼酸、酒糟、碳酸钙、柠檬酸钙、氢氧化钙、硝酸钙、草酸钙、酪蛋白、纤维素、铬黄、粘土、甲基纤维素、煤浮选废物、刚玉、棉绒、玉米胚芽、食用油、鱼加工、芒硝、谷氨酸、酒花、杀虫剂、硅藻土、除草剂、酒石酸、硫酸钠、炭黑等。化工、石油、食品、制药、选矿、煤炭、水处理和船舶等部门。

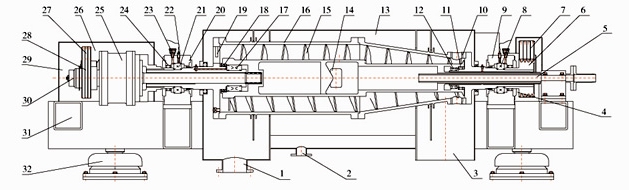

| 1 | 母液排口 | 2 | 残液排口 | 3 | 滤渣出口 | 4 | 主电动机 | 5 | 进料管 | 6 | 主电机从动轮 |

| 7 | 主电机主动轮 | 8 | 前主轴承 | 9 | 前鞋承座 | 10 | 排渣耐磨套 | 11 | 螺旋前幼承密封 | 12 | 螺旋前劫承 |

| 13 | 外壳 | 14 | 布料器 | 15 | 螺旋推料器 | 16 | 转鼓组件 | 17 | 螺旋后轴承 | 18 | 螺旋后轴承密封 |

| 19 | 溢流板 | 20 | 后轴承座 | 21 | 后主轴承 | 22 | 温度传感器 | 23 | 注油杯 | 24 | 后主轴承密封 |

| 25 | 差速器 | 26 | 差速电机 | 27 | 主差速带轮 | 28 | 从差速带轮 | 29 | 皮带保护罩 | 30 | 扭矩保护装置 |

| 31 | 机座 | 32 | 减震器 |

| 标 准 型 号 | 高 转 速(r/min) | 高分离因数(g) | 混合液处理量(m3/h) | 电机功率(KW) | 主机重量(Kg) | 外形尺寸(长×宽×高)mm |

| LW800×2560 | 2200 | 2200 | 40—50 | 110—132 | 10000 | 4600×2200×1400 |

| LW800×3200 | 2100 | 2000 | 50—60 | 132—160 | 12000 | 5200×2200×1400 |

说明混合液处理量根据物料浓度、粘度等变化而变化,以上处理量仅供参考!

故障一启动困难

原因分析

1、离心机启动电流大,时间长,造成电气

开关保护性动作。

2、转鼓内存留物多,螺旋受阻。

3、油压太低或压力继电器失灵。

解决方法

1、适当调整时间继电器。

2、加清水冲洗并配合手动盘出。

3、调整相关部件。

故障二空运转震动剧烈

原因分析

1、维修装配时转鼓刻线未对准;破坏了动平衡精度。

2、润滑油变质。

3、主轴承失效。

4、主轴承内圈与轴配合松动。

5、螺旋输送器轴承失效。

6、出液口、出渣口螺栓未拧紧或管道刚性联接。

7、机头法兰松动引起差速器震动。

8、差速器损坏(一般为缺油引起)

9、停车后阀门未关紧而进料,引起转鼓内积料而产生偏重。

10、旋转部件的连接处有松动变形。

11、更换上的新部件动平衡不好。

12、有关部件磨损严重。

13、机壳中堆积的物料摩擦外转鼓。

解决方法

1、重新对准刻线。

2、按使用说明书所述方法更换。

3、更换轴承。

4、修复或更换端盖。

5、更换轴承。

6、拧紧螺栓,管道改弹性软联接。

7、更换机头法兰或小端盖。

8、更换差速器配件。

9、进水洗涤,积料严重时,停机后用手逆时针方向盘动差速的副皮带轮,排出物料,待排完积料后,方可重新投入使用。

10、检查修复。

11、调整或更换。

12、修理。

13、清理或定期冲洗。

故障三空车电流高

原因分析

1、三角皮带及皮带轮(尤其是主皮带轮)有油而打滑,引起摩擦能量消耗(这时差速器主皮带轮及副皮带轮发烫)。

2、差速器故障(一般因缺油引起)而引起电流升高,这时差速器外壳、副皮带轮及输入轴发烫。

解决方法

1、清除油污。

2、更换配件,更换润滑油,检查外壳密封情况。

故障四空载运行轴承座温度超过70℃或温升超过35℃

原因分析

1、油变质,失去润滑作用。原因如下

⑴、轴承座进入了异物(如蒸气、水、料液等)。

⑵、使用时间太长,已变质。

⑶、油本身质量较差。

2、轴承损坏或间隙太小。

3、皮带太紧导致主轴承摩擦功耗增加而发热。

4、供油量小或断油。

解决方法

1、更换润滑油。

2、更换轴承。

3、适当调松皮带。

4、检查油压,油量,输油管路。

故障五、差速器温度过高(超过85℃)

原因分析

1、差速器缺油。

2、负荷太大。

3、散热不好。

4、差速器内部轴承或零件损坏。

5、新差速器。

解决方法

1、检查差速器加入油脂。

2、调整负荷。

3、改善工作环境温度。

4、检修差速器。

5、磨合期轻载运行。

故障六、转鼓与螺旋频繁同步

原因分析

1、进料多、负荷大。

2、螺旋与转鼓之间有碰卡现象。

3、差速器损坏。

4、物料中有粗大颗粒进入离心机。

解决方法

1、调整进料量。

2、检查转鼓、螺旋。

3、更换。

4、检查过滤装置。

故障七、运行中停车

原因分析

1、油压过低或油压继电器误动作。

2、主电机过载。

解决方法

1、查明原因,重新调整。

2、降低负荷。

故障八、不排料

原因分析

1、悬浮液浓度太低或进料量太少。

2、固相与液相比重差太小。

3、机器旋转方向相反。

4、差速器损坏。

5、转鼓排料口阻塞或内部积料。

6、外壳与转鼓间有料堆积。

解决方法

1、加大进料量。

2、工艺上进行改进。

3、查明原因,改正过来。

4、更换新的差速器。

5、停机检查。

6、开罩检查。

故障九、排料中含水量高

原因分析

1、进料量过多。

2、液层深度太深。

3、分离因素不够。

解决方法

1、减少进料量。

2、调整液层深度。

3、提高离心机转数。

故障十、清液中含固量高

原因分析

1、分离因素低。

2、进料量太大。

3、液层深度太浅。

4、物料难以分离。

解决方法

1、提高转鼓转速。

2、减少进料量。

3、调液层深度。

4、改进工艺。

故障十一、有异常噪音

原因分析

1、轴承损坏。

2、有碰撞机壳或管线现象。

解决方法

1、检查更换。

2、检查排除。