服务热线

021-31262005

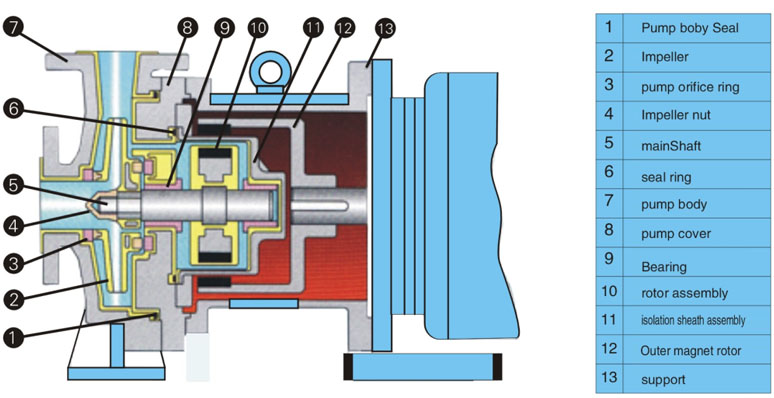

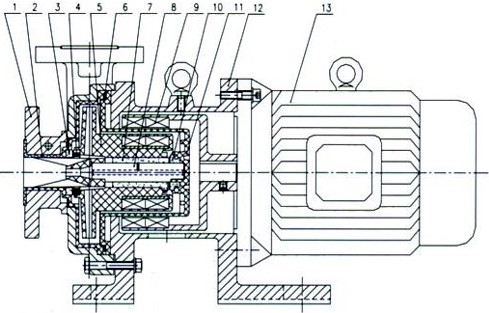

美国尼科NICO进口氟塑料磁力泵(简称磁力泵)是应用现代磁力学原理,利用永磁体实现无接触间接传动的一种化工流程泵。当电机带动外转子(即外磁钢)总成旋转时,通过磁场的作用磁力线穿过隔离套带动内转子(即内磁钢)总成和叶轮同步转,介质完全封闭在静止的隔离套内,从而达到无泄漏抽送介质的目的,彻底解决了机械传动泵的轴封泄漏,是全密封、无泄漏、无污染的新型工业泵。进口氟塑料磁力泵采用聚偏二氟乙稀制造,该材料是目前世界上优秀的耐腐蚀材料,用该材料生产的磁力泵使用范围广,耐腐蚀性能强,机械强度高,不老化、无毒素分解等优点。可广泛用于化工、制药、电镀、石油、环保、稀土分离、冶炼、汽车制造中的酸洗等领域。进口氟塑料磁力泵设计独特,无需机械轴封,绝对不渗漏, 液体过流部件选用氟塑料,陶瓷氟橡胶等材料,泵体外壳用金属材料固定,故泵体足以承托管道的重量,使用保养及为方便。

进口氟塑料磁力泵的设计不仅具有普通磁力泵的结构紧凑,外型美观,体积小,躁声低,运行可靠等优点,且其过流部件全部采用目前世界上耐腐蚀性能优秀的“塑料王”(氟塑料)制造,隔离套采用特殊材料制造,具有高强度的力学性能,消除了普通磁力泵存在的磁涡流现象。因此,CQB-F型氟塑料磁力泵可输送任意浓(强)度的酸、碱、氧化剂等腐蚀性介质而毫不受损。

公称通径:25-300(mm)

流量范围:8-2600(m3/h)

扬程范围:7-150(m)

功率范围:1.5~18.5KW

转速范围:2900r/min

温度范围 :-20℃~120℃

工作压力:≤1.6Mpa

泵体材质:WCB、304、316、四氟

| 1 | 进口法兰 | 2 | 泵体衬套 | 3 | 静环 | 4 | 动环 |

| 5 | 叶轮、内磁钢总成 | 6 | 密封圈 | 7 | 轴承 | ||

| 8 | 泵轴 | 9 | 外磁钢总成 | 10 | 止推环 | 11 | 隔离套 |

| 12 | 联接架 | 13 | 电机 | ||||

美国尼科NICO被广泛适用于化工、制酸、制碱、冶炼、稀土、农药、染料、医药、造纸、电镀、酸洗电解、无线电、化成箔、科研机构、国防工业等行业输送任意浓度的酸性、碱性、油类、毒性液体、稀有贵重液体、易挥发性的化学介质。特别是易漏、易燃、易爆液体的输送。适用温度:-30℃~120℃。

| 型 号 | 口径(mm) | 流量 (m3/h) | 扬程 (m) | 电机功率 (kW) | 电 压 (V) | 材 质 | |

| 进口 | 出口 | ||||||

| FS15-10-85F | 15 | 15 | 1.8 | 8 | 0.12 | 220/380 | 聚 偏 二 氟 乙 烯 |

| FS20-15-105F | 25 | 18 | 3 | 12 | 0.37 | 220/380 | |

| FS32-25-125F | 32 | 25 | 3.2 | 20 | 0.75 | 380 | |

| FS32-25-145F | 32 | 25 | 3.2 | 25 | 0.75 | 380 | |

| FS40-32-115F | 40 | 32 | 6.3 | 15 | 0.75 | 380 | |

| FS40-32-145F | 40 | 32 | 6.3 | 25 | 1.5 | 380 | |

| FS40-32-160F | 40 | 32 | 6.3 | 32 | 2.2 | 380 | |

| FS50-40-125F | 50 | 40 | 12.5 | 20 | 2.2 | 380 | |

| FS50-40-160F | 50 | 40 | 12.5 | 32 | 3 | 380 | |

| FS65-50-125F | 65 | 50 | 25 | 20 | 3 | 380 | |

| FS65-50-160F | 65 | 50 | 25 | 32 | 5.5 | 380 | |

| FS80-65-125F | 80 | 65 | 50 | 20 | 7.5 | 380 | |

| FS80-65-160F | 80 | 65 | 50 | 32 | 11 | 380 | |

| FS100-80-125F | 100 | 80 | 100 | 20 | 11 | 380 | |

| FS100-80-160F | 100 | 80 | 100 | 32 | 18.5 | 380 | |

| 注:表中FS32-25-125F----FS100-80-160F都可配防爆电机 | |||||||

| 介质名称 | 浓度 % | 温度℃ | 介质名称 | 浓度 % | 温度℃ | ||

| 50 | 100 | 50 | 100 | ||||

| 硫酸 | √ | √ | 硫*氰*酸铵 | √ | √ | ||

| 发烟硫酸 | C | C | 硫酸铵 | √ | √ | ||

| 硝酸 | √ | A | 硝酸铵 | √ | √ | ||

| 发烟硝酸 | B | C | 磷酸铵 | √ | √ | ||

| 盐酸 | √ | √ | 碳酸铵 | √ | √ | ||

| 磷酸 | √ | √ | 氯化铵 | √ | √ | ||

| 氢氟酸 | 35~70 | √ | √ | 溴化铵 | √ | √ | |

| 氢溴酸 | 50 | √ | √ | 氟化铵 | √ | √ | |

| 氢碘酸 | 48+12%I2 | √ | √ | 氟化氢铵 | √ | √ | |

| 亚硫酸 | √ | √ | 硫化铵 | √ | √ | ||

| 亚硝酸 | √ | √ | 过硫酸铵 | √ | √ | ||

| 铬酸 | <50 | √ | B | 醋酸铵 | √ | √ | |

| 高氯酸 | √ | A | 硫酸钠 | √ | √ | ||

| 溴酸 | √ | √ | 硝酸钠 | √ | √ | ||

| 氯磺酸 | C | C | 磷酸钠 | √ | √ | ||

| 王水 | √ | 碳酸钠 | √ | √ | |||

| 硝酸50%+硫酸50% | √ | C | 氯酸钠 | √ | √ | ||

| 甲酸 | √ | √ | 硅酸钠 | √ | √ | ||

| 醋酸 | <50 | √ | A | 氯化钠 | √ | √ | |

| 酸酐 | C | 氟化钠 | √ | √ | |||

| 丁酸 | √ | √ | 溴化钠 | √ | √ | ||

| 月桂酸 | √ | A | 碘化钠 | √ | √ | ||

| 软脂酸 | √ | √ | 硫酸钾 | √ | √ | ||

| 硬脂酸 | √ | √ | 硝酸钾 | √ | √ | ||

| 油酸 | √ | √ | 碳酸钾 | √ | √ | ||

| 二氯醋酸 | √ | 氯酸钾 | √ | √ | |||

| 马来酸 | √ | √ | 氯化钾 | √ | √ | ||

| 苹果酸 | √ | √ | 溴化钾 | √ | √ | ||

| 苯甲酸 | √ | C | 碘化钾 | √ | √ | ||

| 甲苯基酸 | √ | √ | 硫化钾 | √ | √ | ||

| 水杨酸 | √ | √ | 氰*化钾 | √ | √ | ||

| 碱及氢氧化物等 | √ | √ | 碳酸氢钾 | √ | √ | ||

| 氢氧化钠 | √ | √ | 高锰酸钾 | √ | √ | ||

| 氢氧化钾 | √ | √ | 铬酸钾 | √ | √ | ||

| 氢氧化铵 | √ | √ | 重铬酸钾 | √ | √ | ||

| 氢氧化钙 | √ | √ | 铁*氰化钾 | √ | √ | ||

| 氢氧化镁 | √ | √ | 亚铁脚 | √ | √ | ||

| 氢氧化钡 | √ | √ | 高氯酸钾 | √ | √ | ||

| 氢氧化铝 | √ | √ | 溴酸钾 | √ | √ | ||

| 氢氧化锂 | √ | √ | 次氯酸钾 | √ | √ | ||

| 四甲基氢氧化铵 | √ | √ | 硼酸钾 | √ | √ | ||

| 介质名称 | 浓度 % | 温度℃ | 介质名称 | 浓度 % | 温度℃ | ||

| 50 | 100 | 50 | 100 | ||||

| 硫酸铝 | √ | √ | 硫化氢 | √ | √ | ||

| 硝酸铝 | √ | √ | 硫化氢(水溶液) | √ | √ | ||

| *氰化铝 | √ | √ | 磷化氢 | √ | |||

| 氟化铝 | √ | √ | 二硫化碳 | ||||

| 氯氧化铝 | √ | √ | 二氧化氯 | √ | √ | ||

| 铝钾矾 | √ | √ | 氯化磷 | √ | √ | ||

| 铝铵矾 | √ | √ | 氯氧化磷 | √ | √ | ||

| 铝铬矾 | √ | √ | 铬酰氯 | √ | C | ||

| 硫酸镁 | √ | √ | 煤气 | √ | √ | ||

| 硝酸镁 | √ | √ | 天然气 | √ | √ | ||

| 碳酸镁 | √ | 过氧化钠 | √ | √ | |||

| 氯化镁 | √ | √ | 氧化钙 | √ | √ | ||

| 硫酸钙 | √ | 漂白液(含C112.5%) | √ | √ | |||

| 氯 | 干气、湿气 | √ | √ | 糊精 | √ | √ | |

| 氯(液体) | √ | √ | 溶纤剂 | √ | √ | ||

| 氯水 | √ | √ | 甲基溶纤剂 | √ | √ | ||

| 氯(四氯燃液) | 5 | √ | √ | 二乙基溶纤剂 | √ | √ | |

| 溴(千液) | √ | 斯陶大溶剂 | √ | √ | |||

| 溴水 | √ | √ | 聚醋酸乙烯 | √ | √ | ||

| 碘 | 干或湿 | √ | 聚乙烯醇乳液 | √ | √ | ||

| 氧 | √ | √ | 重氮盐 | √ | √ | ||

| 臭氧 | √ | √ | 甲醇 | √ | √ | ||

| 硫(熔态) | √ | √ | 乙醇 | √ | √ | ||

| 氢 | √ | √ | 丙醇 | √ | C | ||

| 汞 | √ | √ | 正丁醇 | √ | √ | ||

| 过氧过氢 | <50 | √ | √ | 仲丁醇 | √ | √ | |

| 过氧过钠 | √ | √ | 叔丁醇 | √ | √ | ||

| 氨,无水液或气 | √ | √ | 戊醇 | √ | √ | ||

| 氨水 | 30 | √ | √ | 黑液 | √ | √ | |

| 一氧化碳 | √ | √ | 妥尔油 | √ | √ | ||

| 二氧化碳 | 干、湿 | √ | √ | 电镀,铬,银,铜,黄铜 | √ | √ | |

| 二氧化硫 | √ | √ | 镉,铁,镍 | √ | √ | ||

| 三氧化硫 | C | C | 金,铅,锌,锡铑 | √ | √ | ||

| 二氧化氮 | √ | √ | 碘仿 | √ | √ | ||

| 一氧化二氮 | A | A | 氟利昂11 | √ | √ | ||

| 五氧化二磷 | √ | √ | 氟利昂12 | √ | √ | ||

| 氯化氢 | √ | √ | 氟利昂22 | √ | √ | ||

| 溴化氢 | 50 | √ | √ | 丁基溴 | √ | √ | |

符号说明:√-良好、A-可用、B腐蚀较重、C腐蚀严重。注:本磁力泵、轴、轴套、静环用陶瓷,凡介质对陶瓷有腐蚀的,订货时请说明,以便用其它材料代替。

(一)磁力泵应水平安装,不宜竖立,塑料泵体不得承受管路重量,对于特殊要求垂直安装的场合,电机务必朝上。

(二)当抽吸液面高于泵轴心线时,起动前打开吸入管道阀门即可,若抽吸液面低于泵轴心线时,管道需配备底阀。

(三)泵使用前应进行检查,电机风叶转动要灵活,无卡住及异常声响,各紧固件要紧固。

(四)检查电机旋转方向是否与磁力泵转向标记一致。

(五)电机启动后,缓慢打开排出阀,待泵进入正常工作状态后,再将排出阀调到所需开度。

(六)泵停止工作前,应先关闭排出阀门,然后切断电源。

(一)因磁力泵轴承的冷却和润滑是靠被输送的介质,所以绝对禁止空运转,同时避免在工作中途停电后再启动时所造成空载运转。

(二)被输送介质中,若含有固体颗粒,泵入口要加过滤网;如含有铁磁质微粒,需加磁性过滤器。

(三)泵在使用中环境温度应小于40℃,电机温升不得超过75℃。

(四)被输送的介质应在泵材允许范围内。氟塑料磁力泵的使用温度低不能低于零下30℃、高不能超过100℃。输送吸入压力不大于0.2 MPa,大工作压力1.6MPa,密度不大于1600 Kg/m3,粘度不大于30×10-6m2/S的不含硬颗粒和纤维的液体。

(五)对于输送液为易沉淀结易的介质,使用后应及时清洗,排净泵内积液。

(六)磁力泵正常运行1000小时后,应拆检轴承和端面动环的磨损情况,并更换不宜再用的易损件。

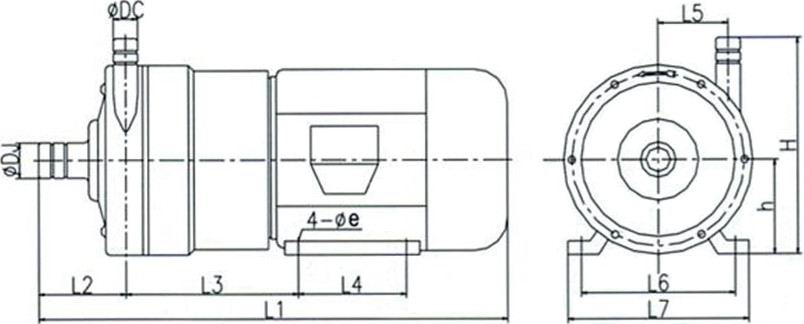

| 型号(FS-F) | øDJ | øDC | L1 | L2 | L3 | L4 | L5 | L6 | L7 | øe | h | H |

| 15-10-85 | 22 | 22 | 310 | 57 | 112 | 70 | 39 | 90 | 110 | 7 | 56 | 137 |

| 20-15-105 | 32 | 25 | 375 | 66 | 136 | 90 | 48 | 112 | 132 | 9 | 71 | 171 |

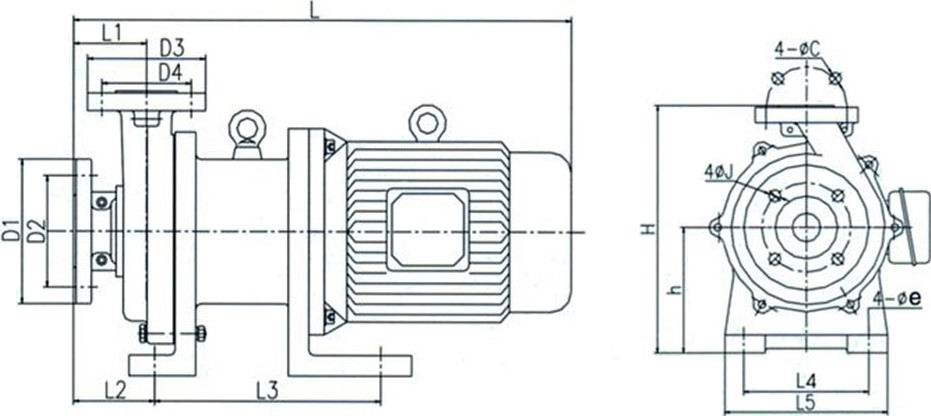

| 型号 (FS-F) | D1 | D2 | øJ | D3 | D4 | øC | L1 | L2 | L3 | L4 | L5 | L | øe | h | H |

| 32-25-125 | 140 | 100 | 17.5 | 115 | 85 | 17.5 | 69 | 78 | 220 | 140 | 182 | 503 | 13.5 | 140 | 275 |

| 32-25-145 | 140 | 100 | 115 | 85 | 69 | 78 | 220 | 140 | 182 | 503 | 13.5 | 140 | 275 | ||

| 40-32-115 | 150 | 110 | 140 | 100 | 73 | 80 | 215 | 160 | 200 | 491 | 13.5 | 150 | 292 | ||

| 40-32-145 | 150 | 110 | 140 | 100 | 73 | 80 | 215 | 160 | 200 | 501 | 13.5 | 150 | 292 | ||

| 40-32-160 | 150 | 110 | 140 | 100 | 73 | 80 | 215 | 160 | 200 | 526 | 13.5 | 150 | 292 | ||

| 50-40-125 | 165 | 125 | 150 | 110 | 83 | 78 | 260 | 190 | 240 | 548 | 13.5 | 165 | 325 | ||

| 50-40-160 | 165 | 125 | 150 | 110 | 83 | 78 | 260 | 190 | 240 | 583 | 13.5 | 165 | 325 | ||

| 65-50-125 | 185 | 145 | 165 | 125 | 80 | 90 | 315 | 190 | 250 | 617 | 17.5 | 200 | 380 | ||

| 65-50-160 | 185 | 145 | 165 | 125 | 80 | 90 | 315 | 190 | 250 | 682 | 17.5 | 200 | 380 | ||

| 80-65-125 | 200 | 160 | 185 | 145 | 101 | 102 | 342 | 230 | 300 | 740 | 25 | 250 | 427 | ||

| 80-65-160 | 200 | 160 | 185 | 145 | 101 | 102 | 342 | 230 | 300 | 900 | 25 | 250 | 427 | ||

| 100-80-125 | 220 | 180 | 200 | 160 | 116 | 124 | 348 | 280 | 360 | 951 | 25 | 250 | 470 | ||

| 100-80-160 | 220 | 180 | 200 | 160 | 116 | 124 | 348 | 280 | 360 | 951 | 25 | 250 | 470 |

| 故障形式 | 产生原因 | 排除方法 |

| 泵不出水 | 1.水泵反转 2.进水管道漏气 3.泵腔蓄水不足 4.电压太高,启动时联轴器打滑 5.吸程太高 6.阀门没有打开 | 1.改变电机接线 2.杜绝漏气 3.增加蓄水量 4.调正电压 5.降低泵安装位置 6.校正或更改阀门 |

| 流量不足 | 1.吸入管径太小或淤塞 2.叶轮流道阻塞 3.扬程过高 4.转速不够 | 1.调换或清洗进水管 2.清洗叶轮 3.开大出水阀 4.恢复额定转速 |

| 扬程过低 | 1.流量过大 2.转速太低 | 1.关小出水阀 2.恢复额定转速 |

| 噪音太大 | 1.泵轴严重磨损 2.轴承严重磨损 3.外磁钢或内磁钢与隔离套接触 4.动静环磨损叶轮与泵体研磨 | 1.更换泵轴 2.更换轴承 3.拆除泵头重新组装 4.更换动静环 |

| 漏液 | 密封垫圈损坏 | 更换密封垫圈 |